1、概述

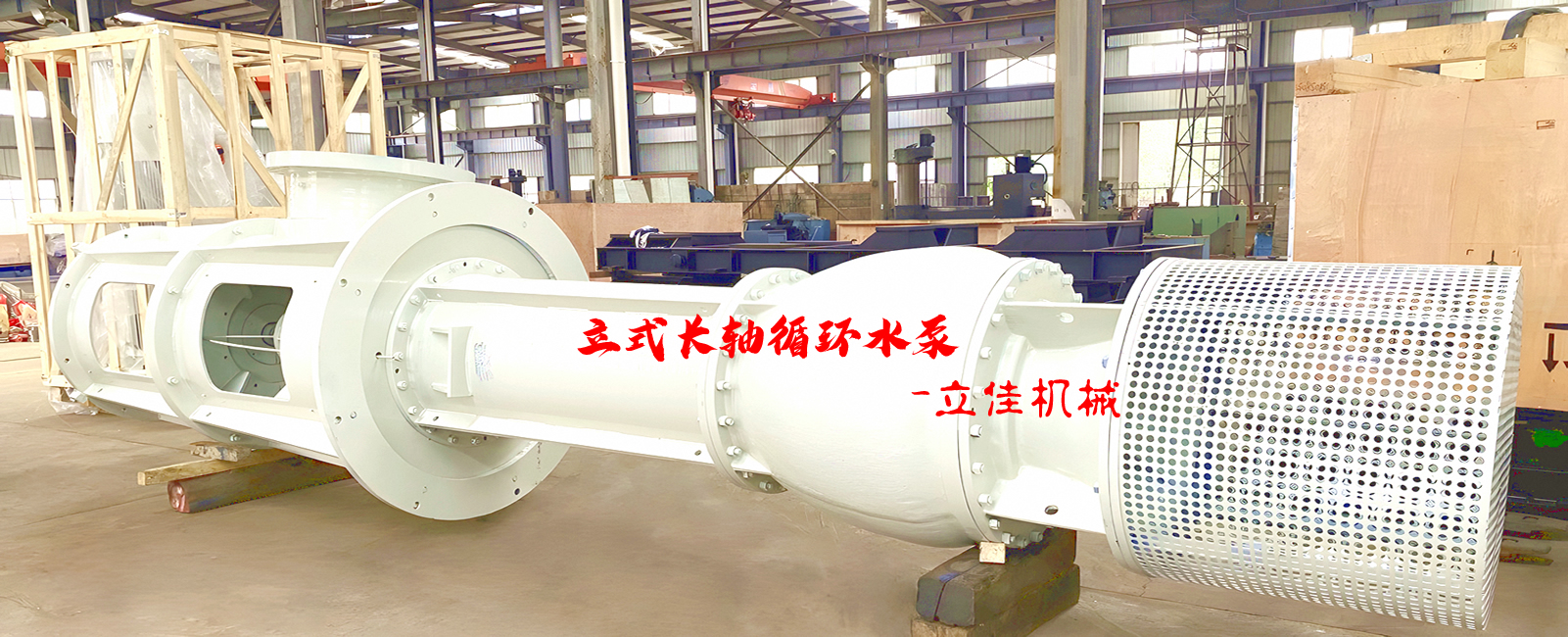

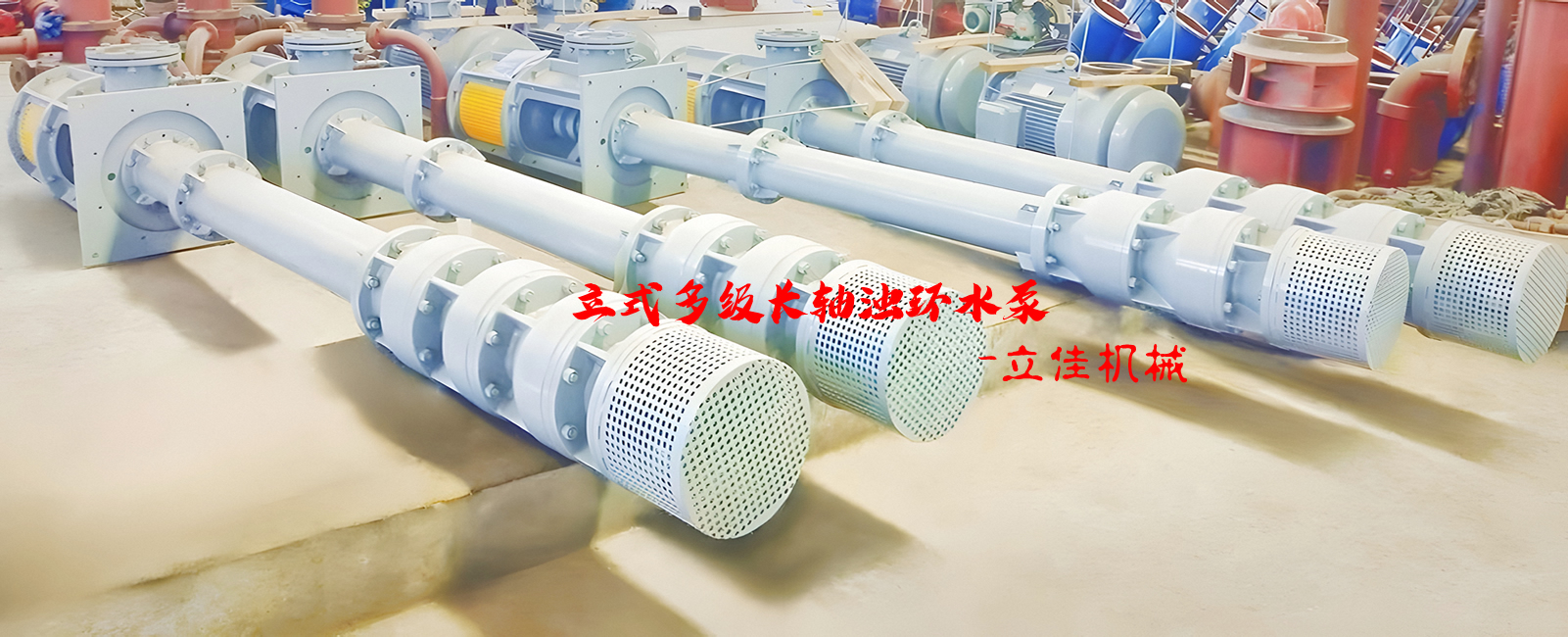

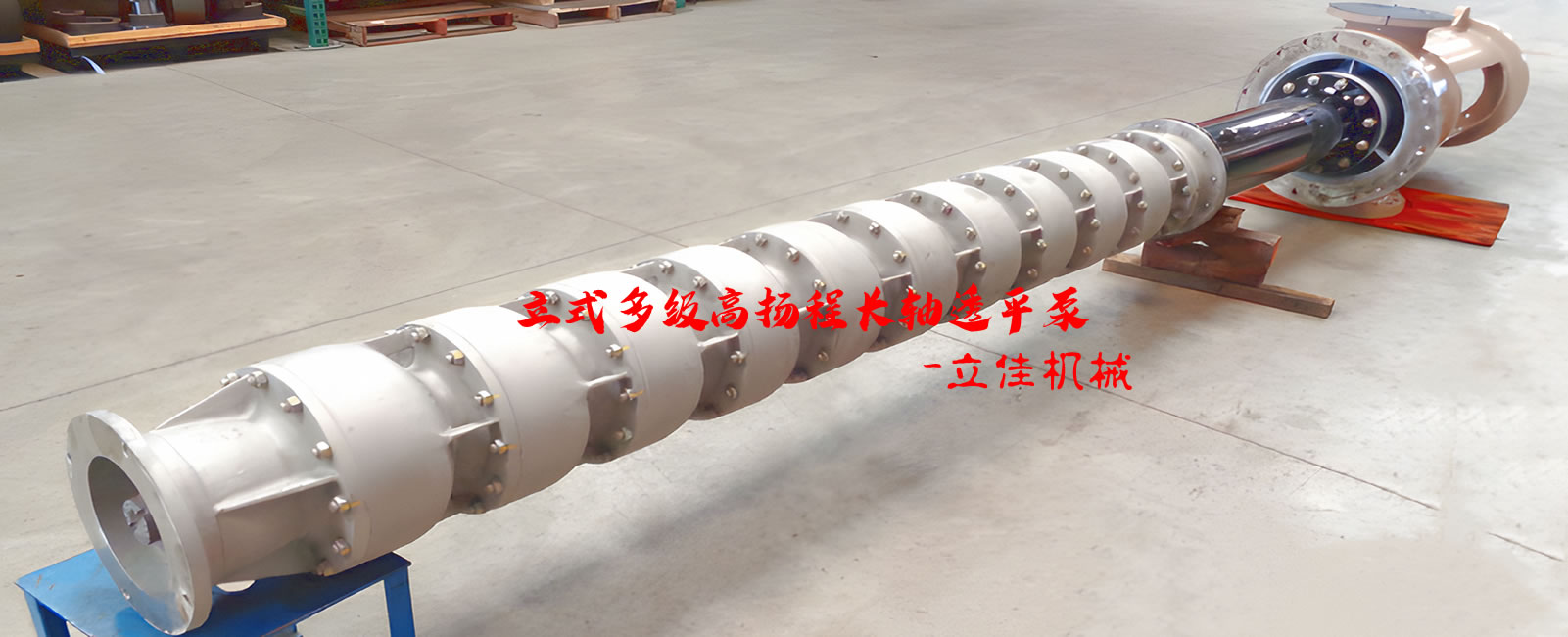

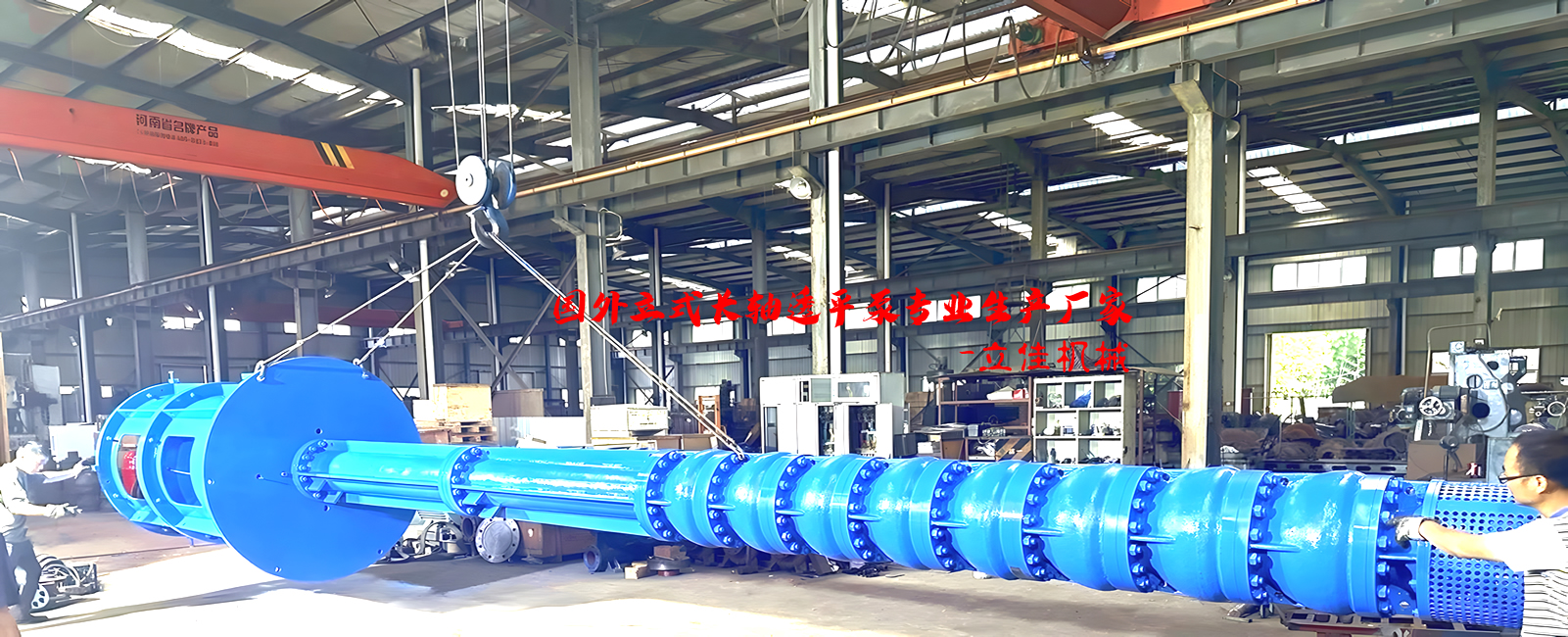

LVG系列超长立式长轴泵系单吸、双吸、单级或者多级立式导叶式或者节段式水泵。该系列泵是在吸收了国内外立式长轴泵设计和制造先进经验,并结合国内市场需求研制的全新结构的超长长轴泵系列产品,具有运行可靠、结构先进的特点,其主要适用于油井、矿山、海洋平台等行业输送低于200℃的地下水、海水等介质。

型号意义:

200LVG-200-X

200 — 泵的出口直径为200mm

LVG — 超长立式长轴泵

200 — 叶轮的设计点流量为200m³/h

X —泵的液下深度(X在40-400之间)

2、使用条件

水泵运行时必须保证一定的淹没深度,其最小淹没深度值参见泵的安形安装尺寸图。井应正直。

3、结构说明

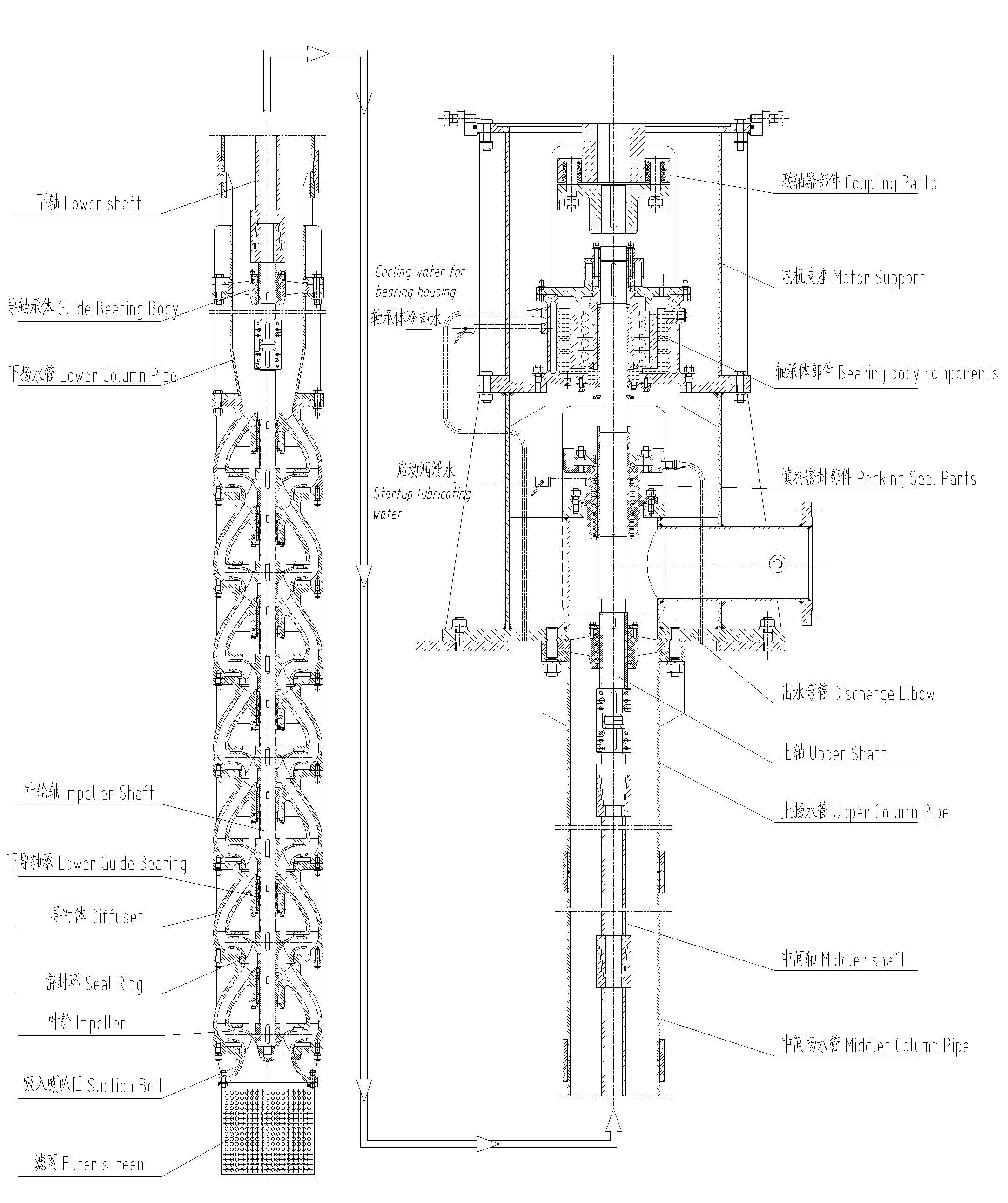

LVG系列超长立式长轴泵的结构图如图1所示。

<1>驱动类型

LVG系列超长立式长轴泵有四种驱动形式:ⅰ)直接由普通立式电机驱动;ⅱ)直接由立式空心轴电机驱动;ⅲ)配用柴油机或汽轮机通过直角齿轮箱变速驱动;ⅳ)配用卧式电机通过直角齿轮箱变速驱动。

<2>结构

该泵设备主要由泵体部件、扬水管部件、泵座部件三部分组成。其中前两个部分位于井下,泵座部分位于井上。

LVG系列超长立式长轴泵结构图

ⅰ) 泵体部件

泵体部件主要包括:滤网、叶轮、密封环、轴套、吸入喇叭口、导叶体、导轴承、叶轮轴等零件。

吸入喇叭口与导叶体、导叶体之间均采用法兰联接,叶轮采用轴套固定。

ⅱ) 扬水管部件

扬水管部件由扬水管、传动轴、导轴承体、导轴承及联轴器等零件组成。

扬水管之间采用螺纹联接。

ⅲ) 泵座部件

泵座部件主要包括出水弯管及填料装置,当采用普通立式电机驱动时,则还配有电机支座、推力轴承部件、防反转机构及泵、电机联轴器等零部件。

整个泵座部件用多个地脚螺栓固定于基础上。

4、参数表

型 号 | 流量Q | 扬程H | 转速n | 效率 | 液深 | |

m3/h | L/S | m | r/min | % | m | |

150LVG-120 | 120 | 33.3 | 60-450 | 1480 | 72 | 40~400 |

200LVG-200 | 200 | 55.6 | 60-450 | 1480 | 75 | 40~400 |

200LVG-300 | 300 | 83.3 | 60-450 | 1480 | 75 | 40~400 |

250LVG-500 | 500 | 138.9 | 60-450 | 1480 | 75 | 40~400 |

300LVG-700 | 700 | 194.4 | 60-450 | 1480 | 75 | 40~400 |

350LVG-900 | 900 | 250.0 | 60-450 | 1480 | 76 | 40~400 |

400LVG-1200 | 1200 | 333.3 | 60-450 | 1480 | 76 | 40~400 |

450LVG-1500 | 1500 | 416.7 | 60-450 | 980 | 78 | 40~400 |

注:以上表格内扬程60米对应液下深度40米,扬程450米对应液下深度400米,用户可根据具体液深更改扬程参数,详细信息请咨询我司。

5、安装

安装之前,务必对泵设备进行检查。

l 清点零部件,并检查是否遗失或损坏。

l 检查所有已装配的紧固件的紧固度是否合适。

l 盘动泵轴,其应该能顺畅地转动。

安装步骤:

<1>装好滤网。

<2>用联轴器将下传动轴与叶轮轴联接起来。

<3>将下扬水管与最上部的导流壳用螺栓联好。

<4>将上述联接好的部件吊起后缓慢地放入井中,然后利用法兰的凸缘支撑固定在井台的专用夹具工装上。

<5>用专用工装把螺纹套及传动轴联接好和把螺纹套及扬水管联接好,逐根配套下放深井中。

<6>重复步骤4与步骤5,直至装完所有的传动轴与扬水管。

<7>取出出水弯管填料腔中的填料,吊起出水弯管,使上轴穿过填料腔孔,联接好上扬水管与出水弯管,然后缓慢放下,直到出水弯管落在基础上。

<8>安装好填料,压紧填料压盖。

<9>根据驱动方式不同,以下步骤分三种情况:

ⅰ) 普通立式电机驱动

先将电机支座安装在出水弯管上部,再将推力轴承体用螺栓固定在电机支座上,在推力轴承体中放入推力轴承,为上轴装上键后,套入轴承衬套,然后安装防反转棘轮,最后装入泵联轴器,用小圆螺母(调节螺母)压紧。

ⅱ) 空心轴电机驱动

取下电机上端的防水罩,吊起电动机,使上轴穿过电机空心转子,让电动机安装在出水弯管上,装上调节螺母。

ⅲ) 通过直角齿轮箱驱动

安装方法同空心轴电机驱动类似。

<10>通过调整调节螺母,调节轴向间隙。

6、运行前准备

1. 轴向间隙的调整

水泵试车前,必须调整导流壳与叶轮之间的轴向间隙,使叶轮在运转时既不与导流壳磨擦又能达到性能要求。本泵采用调整螺母来调节轴向间隙,其主要步骤如下:

对于刚装好的泵,往往不能转动,通过调整调节螺母,使轴刚好能转动,将此时螺母的位置作为起始调节点。

轴向间隙的调节量为该泵总窜动量的一半,通常的总窜动量为6-8mm,即一般的调节量为3-4mm。将调节量除以调节螺母的牙距即为调节螺母转动的圈数。例如总窜动量为6mm的泵,调节螺母的牙距为1.5mm,则应将调节螺母从起始调节点转动两圈。调节完毕后,拧入第二个小圆螺母,或者插入止退销,进行锁紧。

<2>按上述方法调节后,启动水泵,观察电流表是否超过电动机电流额定数值。如果电机工作电流过大(额定电流的110%以上),则表示间隙太小,应停车再调大一点。对于新装的水泵,要求运行20分钟后,再调节一次。对含有少量泥沙的深井,应增加轴向间隙,本泵建议比原调节位置再多旋(1/2~1)圈,以降低叶轮在运转中磨损。

2. 预润滑

与传统的深井长轴泵不同,超长长轴泵无需预润滑,盘车活即可启机。

3. 启动前检查

超长长轴泵启动前至少应检查以下项目:基础安装、轴向间隙调整、填料压盖预紧度、电动机润滑油、电气装置以及水泵转子的转动灵活程度。当检查的项目符合要求后方可启动超长长轴泵。

7、启动与运行

本泵建议采用变频启动。启动时须关闭阀门,启动后慢慢打开阀门直到满足参数要求,在开阀过程中应留意电流的数值,防止电流过大对电机造成伤害,甚至损坏。超长长轴泵使用后,要求经常测量深井的静、动水位。每次启动必须盘车。电机停止时,要检查其润滑油面的高度,如不足必须加足油量。

8、常见故障及排除方法

故障种类 | 发生原因 | 消除方法 |

电机过载 (电流过大) | 1. 叶轮与密封环产生磨擦 2. 泵内有异物 3. 轴承损坏 4. 填料压得过紧 5. 转速过高 6. 超过运行范围,大流量运行 7. 供电线一相断路,单相运行 | 1. 调整间隙 2. 清除异物 3. 更换轴承 4. 适当放松填料 5. 检查电压、频率、电机,并作调整 6. 关小出口闸阀 7. 专业人员检查、修理 |

流量降低 | 1. 叶轮密封环磨损过大 2. 井内动水位下降较深 3. 间隙调整不对造成叶轮磨损 4. 进水滤网被异物堵塞 5. 联接导流壳的螺纹松动或泄漏 6. 扬水管接口处漏水 7. 转向不对 8. 转速过低 | 1. 更换叶轮密封环 2. 增加叶轮级数或更换成扬程较高的泵体 3. 掉换叶轮 4. 清理滤水网 5. 拧紧螺纹 6. 检查扬水管部分有否漏水痕迹,支架端面是否平整 7. 校正转向 8. 检查电源,使其达到要求 |

不上水 | 1. 动水位低于吸入喇叭口 2. 传动轴断裂。 3. 扬水管联接部分裂开大量漏水 | 1. 增加需要数量的扬水管和轴,若因此流量减少,在动力允许条件下,增加叶轮级数或更换泵体 2. 研究断轴原因,更换传动轴 3. 研究裂开原因消除其缺陷 |

激烈振动 | 1. 安装试车过程,在未出水前产生振动 2. 淹没深度不够,发生汽蚀 3. 传动轴不同心或弯曲。 4. 叶轮不平衡 5. 基础螺栓松动 6. 轴承损坏 7. 输出管路的影响 | 1. 变频调速避开振动点 2. 提高吸入水位或关小出口闸阀 3. 校正或更换传动轴 4. 叶轮校正静平衡 5. 拧紧地脚螺栓 6. 更换轴承 7. 检查并排除影响 |

填料函处 泄漏过多 | 1. 填料已磨损 2. 填料过硬或不够紧密 3. 轴摆动和弯曲 4. 因含砂量高,轴或填料过度磨损 | 1. 增放填料 2. 换填料或补加一圈填料,或压紧填料压盖 3. 校正轴 4. 换轴或换填料并检查井内含砂量 |

填料压盖 过热 | 1. 填料被压过紧或轴弯曲 2. 填料函内流水不足或不流水 | 1. 检查填料压紧和安装情况 2. 松驰填料函填料使水流出 |

不能止逆 | 1. 止逆销孔内不清洁 2. 防反转棘轮已磨损 | 1. 清洗止逆销及止逆孔 2. 更换防反转棘轮 |

9、维护保养

1. 泵的拆卸

泵的拆卸大体上与安装过程相反。对于所有接触面,传动轴与扬水管的端面及止口,螺纹外表均应用煤油清洗,并涂以防锈油。

2. 泵体的拆卸

<1>与安装方式安装步骤4和安装步骤5相反,逐级提升并松开泵轴及扬水管。

<2>最后松开下导流壳;

<3>从叶轮的进水口用冲筒撞击锥套的小头,使锥套与叶轮松开,取出锥套和叶轮;

<4>拆除下一级中导流壳;

<5>重复步骤2、3,拆卸所有导流壳、叶轮和锥套;

泵体分解完毕后,应检查零件有否磨损,若磨损严重应予掉换。

4. 维修

<1>泵体拆卸完后,检查叶轮磨损情况,若磨损严重应更换;若只是轻度磨损,可将其接触面打磨后继续使用。检查叶轮密封环,根据磨损情况,考虑是否更换。

<2>若导流壳与叶轮配合的锥面存在磨损,应重新校正,确保与叶轮的配合面保持一致。另外,对导流壳的过流通道进行必要的检查和清洗。

<3>若叶轮轴有镀铬位置,应进行检查,若已经剥落,应进行更换。

<4>检查导流壳内的导轴承,根据磨损情况,考虑是否更换。

<5>检查锥套是否损坏,若损坏则应更换。

5. 周期性维护

水泵运行的检修周期为一年。水泵运行一年后,若是机组运行仍然平稳,没有出现大的振动,安培表的读数也正常,那么检修周期可适当延长,但不得超过五年。如果运行不超过一年,但机组出现较激烈的振动,应该考虑是否是导轴承过早地损坏,此时应适时停机检查,更换损坏件。定期检查井中的含砂量,过高则应对井进行清洗。

典型应用场景

1.工业流程: 用于输送清水、冷却水、工艺液体、化学品、石化产品等,尤其适用于高扬程的应用。

2.电力行业: 用于电厂循环冷却水、热水输送、锅炉给水和循环水系统、粉煤灰水及煤泥浆抽排、水电站中的涡轮发电机组等。

3.冶金与矿山:氧化铁皮水与浊环水输送、高温废渣液与熔融介质冷却液循环、粉尘环境下的密闭输送系统、冲渣系统与渣浆回水提升、酸性废液(矿井水)与腐蚀性介质输送、冶金设备循环冷却水系统、深井矿排水系统、高浓度矿浆与尾矿输送、尾矿库回水、应急排涝与防洪。

4.市政供水: 深井提水、雨水泵站与防洪排涝工程、垃圾渗滤液输送、污水泵站提升、供水系统等。

5.污水处理: 用于污水提升、污水处理、污水排放等领域。

6.船舶工业:用于船舶冷却系统、排水系统和供水系统、压载舱注排水。

7.化工制药:硫酸、盐酸、碱液、有机溶剂的循环与输送。

8.环保领域:污水处理、污泥脱水、酸碱中和垃圾渗滤液输送。

9.能源领域: 油气平台液体输送、地热能开发中的高温液体提升、

分布式能源系统冷却循环、石油储罐底部残液抽排与回注。

10.农业领域:深井提水与地下水灌溉

、大型灌区与跨流域调水工程、旱季低水位持续供水、含沙河水与渠水输送、防洪排涝与应急排水。

11.海洋平台:海洋石油平台消防系统、海水提升系统、海水淡化系统。